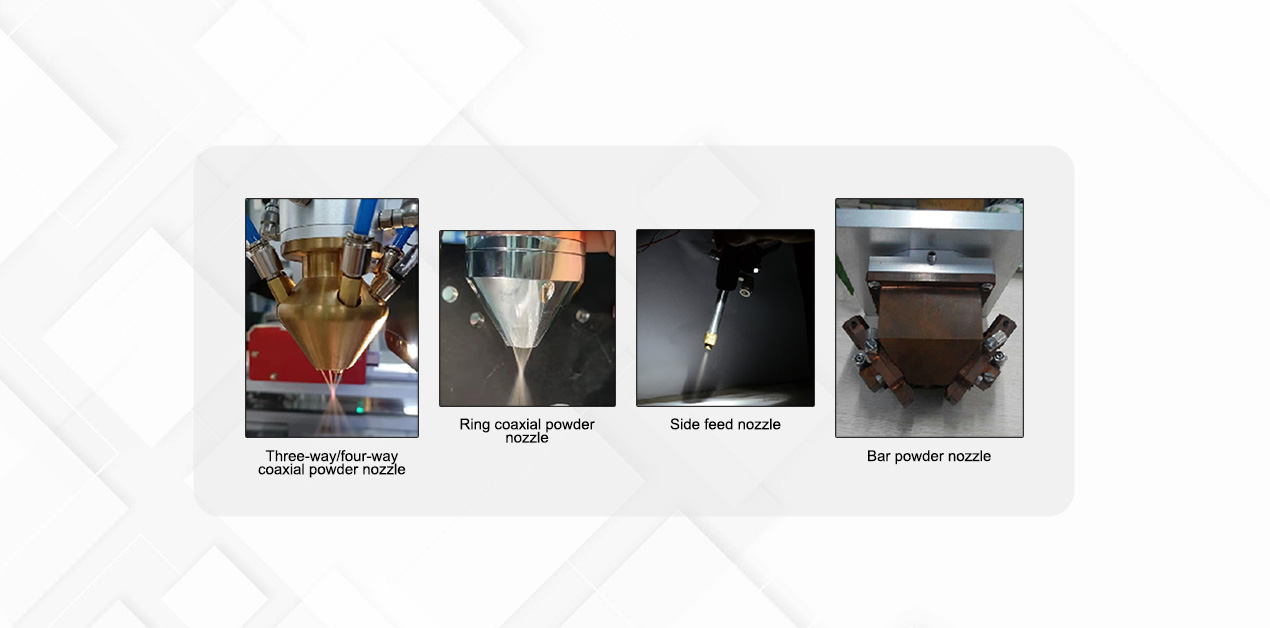

粉末供給ノズル

1. 三方向/四方向同軸粉末供給ノズル:粉末は三方向/四方向から直接出力され、一点に収束し、収束点が小さく、粉末の方向は重力の影響を受けにくく、方向性が良好で、三次元レーザー修復や3Dプリントに適しています。

2. 環状同軸粉末供給ノズル:粉末は3つまたは4つのチャネルから投入され、内部均質化処理を経てリング状に排出され、収束します。収束点は比較的大きいですが、より均一であり、スポット径の大きいレーザー溶融に適しています。傾斜角30°以内のレーザークラッディングに適しています。

3. サイドパウダー供給ノズル:構造がシンプルでコストが低く、設置と調整が簡単です。パウダー出口間の距離が長く、パウダーと光の制御性に優れています。ただし、レーザービームとパウダーの入射方向が非対称で、走査方向が制限されているため、どの方向にも均一なクラッド層を生成できず、3Dクラッドには適していません。

4. 棒状粉末供給ノズル:両側から粉末を入力し、粉末出力モジュールで均質化処理した後、棒状の粉末を出力し、1か所に集まって16mm×3mm(カスタマイズ可能)の帯状の粉末スポットを形成します。対応する帯状のスポットを組み合わせることで、大判レーザー表面修復を実現し、効率を大幅に向上させます。

粉末供給装置

ダブルバレル粉末供給装置の主なパラメータ

粉末供給装置型式:EMP-PF-2-1

粉末供給シリンダー:デュアルシリンダー粉末供給、PLC独立制御可能

制御モード: デバッグモードと本番モードを高速に切り替える

寸法:600mmX500mmX1450mm(長さ、幅、高さ)

電圧: 220VAC、50HZ;

電力: ≤1kW

送出可能な粉末粒子径:20~200μm

粉末供給ディスク速度:0~20 rpmの無段階速度調節。

粉末供給繰り返し精度: <±2%;

必要なガス源: 窒素/アルゴン

その他: 操作インターフェースは要件に応じてカスタマイズできます

レーザー高温計

レーザー焼入れ、クラッディング、表面処理などの閉ループ温度制御により、エッジ、突起、穴の硬化温度を正確に維持できます。

試験温度範囲は700℃~2500℃です。

クローズドループ制御、最大 10kHz。

強力なソフトウェアパッケージ

プロセスのセットアップ、可視化、そして

データストレージ。

オートメーションライン用の24Vデジタルおよびアナログ0-10V l/Oを備えた産業用l/Oターミナル

統合とレーザー接続。

レーザークラッディングの利点

レーザークラッディングアプリケーション

●自動車業界では、エンジンバルブ、シリンダー溝、ギア、排気バルブシートなど、耐摩耗性、耐熱性、耐腐食性が求められる部品に使用されます。

●航空宇宙産業では、チタン合金の表面に合金粉末を被覆することで、チタン合金の摩擦係数が高く、耐摩耗性が低いという欠点を解決しています。

●金型業界の金型表面をレーザークラッディング処理すると、表面硬度、耐摩耗性、耐高温性が大幅に向上します。

●鉄鋼業界ではロールへのレーザークラッディングの適用が一般的になっています。

レーザークラッディングアプリケーション

レーザークラッディングが自分に適しているかどうかを知りたい場合は、次の点を伝える必要があります。

1. 製品の材質は何ですか。被覆が必要な材質は何ですか。

2. 製品の形状とサイズについては、写真を提供するのが最適です。

3. 具体的な加工要件:加工位置、幅、厚さ、加工後の製品性能など。

4. 処理効率が必要

5. コスト要件は何ですか?

6. レーザーの種類(光ファイバーまたは半導体)、出力、必要な焦点サイズ、サポートロボットか工作機械か。

7. レーザークラッディングプロセスに精通しており、技術サポートが必要ですか。

8. レーザークラッディングヘッドの重量に関する厳密な要件はありますか(特にロボットを支持する際にはロボットの負荷を考慮する必要があります)。

9. 配達時間の要件は何ですか?

10. 校正が必要ですか(校正サポート)